在德国工业 4.0 的璀璨星河中,KTR联轴器以超过 60 年的技术积淀与持续创新,成为全球传动领域的标志性品牌。自 1959 年在德国雷茵(Rheine)成立以来,这家企业从发明首款钢塑结合的 BoWex® 弯齿联轴器起步,逐步成长为覆盖联轴器、制动系统、液压元件等多领域的跨国巨头,其产品以 “精密可靠、适配性广” 的特质,深度服务于风电、船舶、新能源等高端工业场景,诠释了德国制造的核心竞争力。

德国KTR联轴器的崛起根植于对技术本质的极致追求。品牌创立之初,便突破传统联轴器 “单一材质、刚性传动” 的局限,研发出兼具缓冲性能与承载能力的 BoWex® 系列,其创新的弯齿结构使联轴器能有效补偿轴系偏差,寿命较同期产品提升 3 倍以上。紧随其后的 ROTEX® 系列更成为行业里程碑 —— 作为首个被纳入 DIN 德国工业标准的联轴器品牌,其 “弹性体中间体” 设计彻底解决了传动系统的振动冲击问题,至今仍是全球弹性联轴器的设计范本。这种创新基因延续至今:如今 KTR 每年为全球客户开发超过 20,000 种定制化产品版本,在上海、美国等地设立的研发中心,持续推动材料科学(如高强度铝合金、耐极端环境弹性体)与结构工程(如模块化组合设计)的突破。

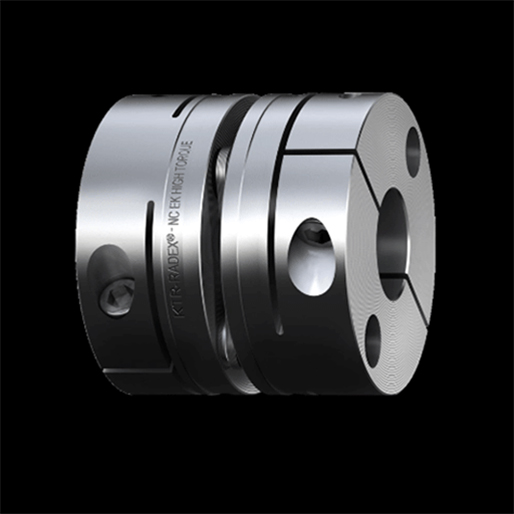

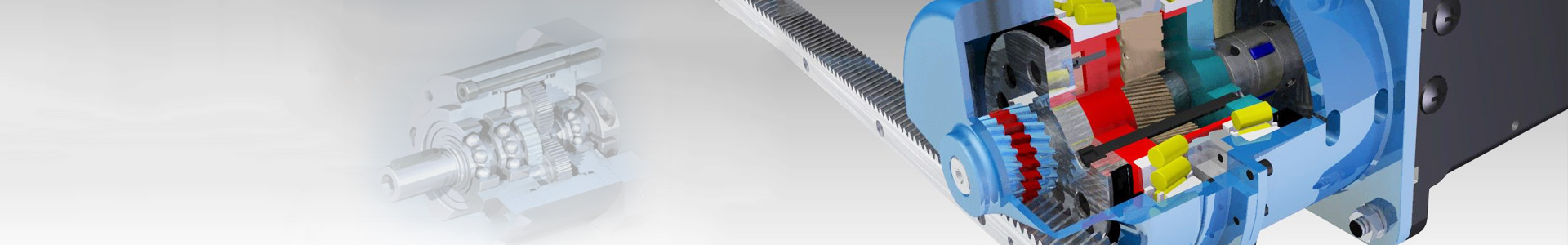

完善且精准的产品矩阵是德国KTR联轴器占据市场主导地位的核心支撑。品牌构建了覆盖 “轻载精密 - 重载强韧” 全需求的产品线,每个系列均有明确的场景定位:ROTEX GS 系列以零间隙传动和微米级精度,成为自动化机器人、精密机床的标配,其模块化结构可实现 3 分钟快速维护;GEARex 齿式联轴器凭借 100,000 Nm 以上的扭矩承载能力,深耕冶金轧机、矿山破碎机等重载领域;RADEX-N 免维护膜片联轴器则以无润滑设计和长寿命优势,广泛应用于风电主轴传动系统,通过挪威船级社(DNV)等严苛认证。更值得称道的是,KTR 擅长将不同技术融合创新,如 KTR-SI FRE 过载联轴器与 ROTEX 弹性体的组合产品,既保留了弹性减振功能,又能在过载时 10 毫秒内实现动力切断,为回收撕碎机、测试台等设备提供双重保护。这种 “场景化定制 + 技术融合” 的产品策略,使其能适配从实验室仪器到万吨级生产线的多元需求。

德国制造的品质基因贯穿于德国KTR联轴器的全生产流程。品牌在德国雷茵总部建立了行业领先的智能制造基地,从原材料筛选开始便执行严苛标准:轮毂材质需通过超声波探伤检测,弹性体需经过 5000 小时老化测试,每个部件的加工精度控制在 ±0.01mm 以内。生产过程采用数字化追溯系统,每台联轴器均有唯一身份编码,可全程追踪从铸造、加工到装配的每个环节。成品需通过三重检测关卡:先在仿真测试台模拟极端工况(如 - 45℃低温、120℃高温、高盐雾环境),再进行实地装机测试,最终需符合 ATEX 防爆、UL 消防等国际标准才能出厂。这种 “全链条质控” 理念,使 KTR 联轴器的平均无故障运行时间(MTBF)达到 50,000 小时以上,远高于行业平均水平。

全球化布局与本地化服务的结合,让德国KTR联轴器实现 “全球标准 + 区域适配” 的平衡。品牌在全球 24 个国家设立子公司,90 余个销售合作伙伴覆盖新兴市场,形成 “研发 - 生产 - 服务” 的区域化网络:在中国,通过开天传动实现 ROTEX GS-CN 等产品的国产化,针对北方寒带风场优化耐低温性能;在东南亚,推出防潮湿腐蚀的定制款联轴器,适配热带气候;在欧洲,依托德国总部快速响应高端制造业的非标需求。这种本地化不仅体现在产品改造,更延伸至服务体系 —— 全球各区域均配备经过德国总部培训的技术团队,提供从选型仿真、现场安装到故障诊断的全周期服务,备件库实现主要城市 48 小时送达。

可持续发展理念的深度践行,让德国KTR联轴器在绿色工业浪潮中持续领跑。品牌从设计阶段便融入节能思维,ECOFLEX® 轻量化联轴器通过材料优化降低 60% 重量,间接减少设备能耗;生产过程采用光伏供电和水循环系统,碳排放较 2010 年下降 40%;产品报废后可实现 85% 以上的材料回收。更通过传动系统仿真分析服务,帮助客户优化设备运行参数,平均降低能耗 5%-15%,助力全球制造业实现 “双碳” 目标。

从首款标准联轴器到全球传动解决方案提供商,德国KTR联轴器以技术创新为内核、品质控制为基石、全球化服务为纽带,持续定义着工业传动的高标准,成为德国制造走向世界的一张闪亮名片。

添加微信

添加微信