在工业动力传递的核心环节,KTR ROTEX联轴器以其革命性的弹性减振设计,成为全球无数设备稳定运行的 “动力缓冲器”。作为德国 KTR 集团的核心旗舰产品,ROTEX 系列自诞生以来便改写了弹性联轴器的行业标准,其独特的结构设计、广谱的适配能力与卓越的可靠性,使其深度渗透风电、新能源汽车、通用机械等数十个领域,成为工程师眼中 “解决振动与偏差问题的首选方案”。

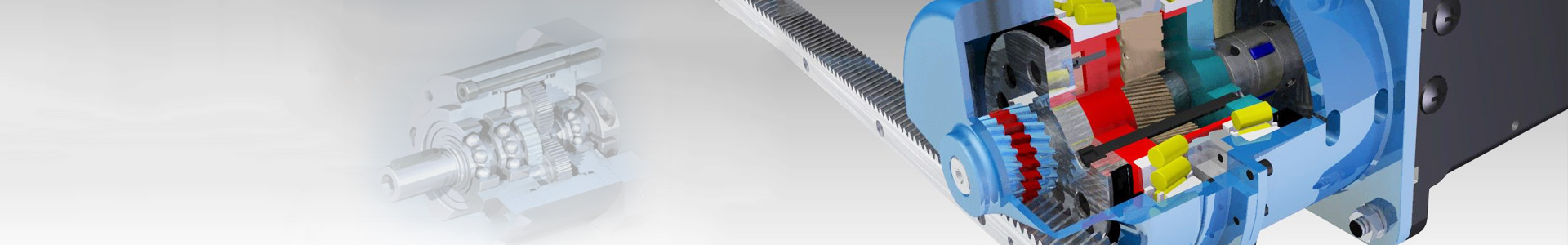

KTR ROTEX联轴器的技术突破始于对传动痛点的精准洞察。传统刚性联轴器在应对设备启动冲击、负载波动时易产生剧烈振动,导致电机、减速器等核心部件过早损耗;而早期柔性联轴器则存在承载能力弱、寿命短的缺陷。ROTEX 系列通过 “双轮毂 + 弹性体中间体” 的经典结构完美破解这一矛盾:两个轮毂采用烧结钢、铝合金或铸铁等材质,根据载荷需求灵活选择;中间的弹性体采用 KTR 专属研发的 T-pur® 聚合物材料,具备优异的弹性形变能力与抗老化性能。这种设计使联轴器在传递动力时,弹性体仅承受压应力而非弯曲应力,不仅承载能力提升 50% 以上,更能通过形变有效缓冲冲击扭矩,削弱扭振传递,延长整个传动系统的寿命。

减振与位移补偿能力是KTR ROTEX联轴器的核心竞争力,也是其适配多元场景的关键。在设备运行过程中,电机与负载端的轴系难免存在径向(最大 0.5-5mm)、轴向(最大 0.3-3mm)和角度(最大 1.5°-4°)偏差,这些偏差若无法补偿,会产生附加应力导致设备故障。ROTEX 联轴器的弹性体通过精准的齿形设计,可同时补偿三种位移偏差,尤其在安装空间受限或设备运行中存在热胀冷缩的场景中优势显著。以破碎机为例,物料破碎时产生的瞬时冲击扭矩可达额定值的 3 倍,KTR ROTEX联轴器通过弹性体的快速形变将冲击转化为弹性势能,避免电机轴直接承受冲击载荷,使电机寿命延长 2-3 倍;在风电领域,其能补偿风机主轴因风浪晃动产生的径向偏差,保障发电效率稳定。此外,不同硬度(邵氏 A 64-98)的弹性体选项,让用户可根据传动系统的振动特性精准匹配阻尼性能,实现 “定制化减振”。

丰富的产品衍生体系使KTR ROTEX联轴器能覆盖从精密传动到重载强韧的全场景需求。ROTEX Standard 作为基础款,凭借结构简单、性价比高的优势,成为水泵、风机、压缩机等通用机械的标配,其紧定螺钉或胀套连接方式,可实现快速安装与拆卸。ROTEX GS 系列则针对精密制造场景升级,采用模块化设计与高精度加工,传动精度控制在 0.1mm 以内,适配自动化生产线、机器人关节等对精度要求严苛的设备,其可单独更换弹性体的设计更降低了维护成本。ROTEX SF 系列加入了安全过载保护功能,当扭矩超过设定值时弹性体自动断裂,切断动力传递,保护昂贵设备免受损坏,广泛应用于测试台、精密机床等场景。针对极端环境,KTR 还推出耐低温(-45℃)、耐高温(120℃)、防腐蚀的特种型号,适配寒带风场、化工车间等特殊工况。

严苛的质量控制与全面的国际认证,让KTR ROTEX联轴器得以进军全球高端工业领域。每款 ROTEX 产品均需经过德国总部的多重测试:在专用扭振测试台上进行 10 万次循环加载测试,在环境模拟舱中接受极端温湿度、盐雾腐蚀测试,最终的成品精度需通过三坐标测量仪检测。这种严苛标准使其获得全球权威机构的认可:通过 ATEX、UKEX 防爆认证,可用于石油化工等危险环境;通过 UL 消防认证,适配消防泵等安全关键设备;通过挪威船级社(DNV)、美国船级社(ABS)认证,成为船舶动力系统的优选部件。在全球范围内,ROTEX 联轴器已累计安装超过 1000 万台,从北极科考站的低温设备到赤道附近的糖厂生产线,均能见到其稳定运行的身影。

模块化创新与场景化解决方案的结合,进一步放大了KTR ROTEX联轴器的应用价值。KTR 将 ROTEX 的弹性减振技术与其他传动功能融合,开发出多元复合产品:与过载保护装置结合的 KTR-SI FRE 系列,可在减振的同时实现过载切断,适配回收撕碎机等负载波动大的设备;与膜片传动技术结合的 ROTEX-D 系列,兼顾弹性缓冲与高刚性,满足风电主轴的高端需求。在服务端,KTR 提供基于 ROTEX 的定制化解决方案,如为宁德时代新能源设备定制的 ECOFLEX® 轻量化联轴器,通过采用航空级铝合金轮毂与优化弹性体结构,重量降低 60%,同时实现 2000Nm 扭矩传递,助力提升电动车续航里程。

从改变行业标准的经典设计到持续迭代的创新产品,KTR ROTEX联轴器以其 “减振高效、适配广谱、品质可靠” 的核心优势,成为工业传动领域的标杆符号,持续为全球制造业的高效稳定运行提供核心支撑。

添加微信

添加微信